EN

EN

400-9667-009

400-9667-009

EN

EN

400-9667-009

400-9667-009

如今,世界各地的汽車廠商們都面臨著越來越大的增產壓力。日本、加拿大和英國等國已經出臺了相關政策,要求2035年新出車型必須是新能源電動汽車。美國各州也正在落實各種新能源車的相關政策。新能源汽車正在全球各地掀起新的浪潮。

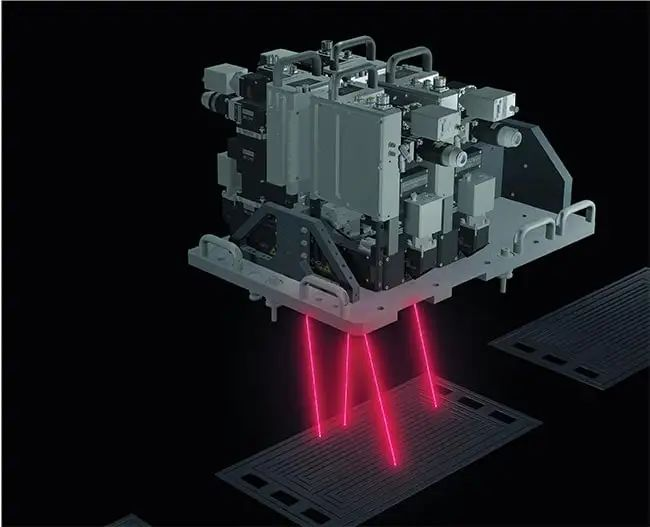

在新能源汽車的制造中,激光焊接雙極板、電池觸點、發夾和汽車電池托盤上的表面冷卻器是必不可少的工序

(圖片由Scansonic提供)

雖然已有不少人開始駕駛新能源汽車,但并非所有人都喜歡新能源車。電池的續航能力、尚不完善的充電設施以及大多數人對新能源汽車不夠詳盡地了解,讓大多數人仍然會首選傳統油車。若要打消消費者對新能源汽車的這些擔憂,就必須用技術征服消費者。激光焊接是加工新能源汽車的一種高效的生產技術。它能夠連接不同的材料,有利于加工更輕質的零部件,并提升各種不同生產環節中所需的精度水平。除了高效生產,激光焊接還有助于通過減少材料浪費和提高生產效率來降低制造成本。

在激光焊接技術問世的約十年時間里,激光焊接技術在速度與質量上都有了明顯的提升。尤其是鋁和銅的大量使用,更加擴大了激光焊接技術的應用范圍,尤其是在新能源領域數以千計的應用,以及動力電池上的焊接。

沒有激光器, 就沒有新能源汽車

可以說,沒有激光器就沒有新能源汽車。從電池到整車,高功率激光器焊接已被證明在新能源汽車電池生產中的重要性。

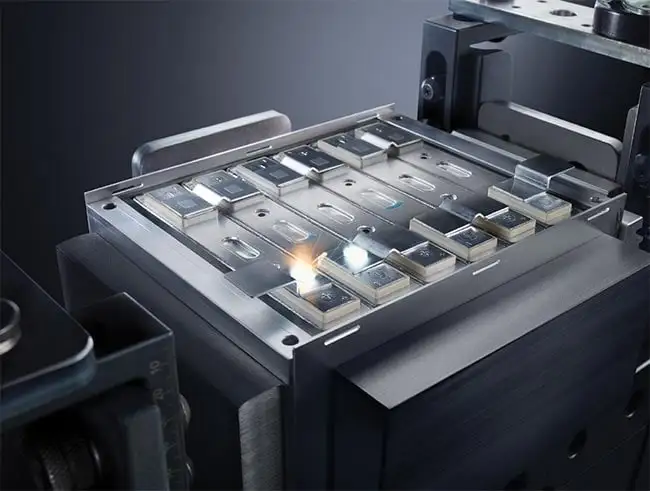

電動汽車和儲能使用厚銅母線。這些組件的開發和加工需要高激光功率和出色的光束質量

(圖片由TRUMPF提供)

根據通快公司(TRUMPF)的估算,新能源汽車在2017年采用激光焊接時,在棱柱形電池單元上的罐蓋焊接速率是60 mm/s。但是到現在,市場上的激光焊接速率已達到500 mm/s,速度提升了8倍多,成品率也提高了99%或者更高。再先進一些的激光器還可以實現“動態焊接”,機器人連續流暢的完成焊接電池組的整個焊接流程,將焊接時間縮短了20%-40%。

對于電池制造商來說,高功率紅外激光器(功率:3-8 kW,光束參數:2-4 mm·mrad范圍內)最受歡迎。新能源汽車廠商通常將這些激光器與附加的光束優化機制配合使用,以提升新能源汽車生產所需的功率和速度。

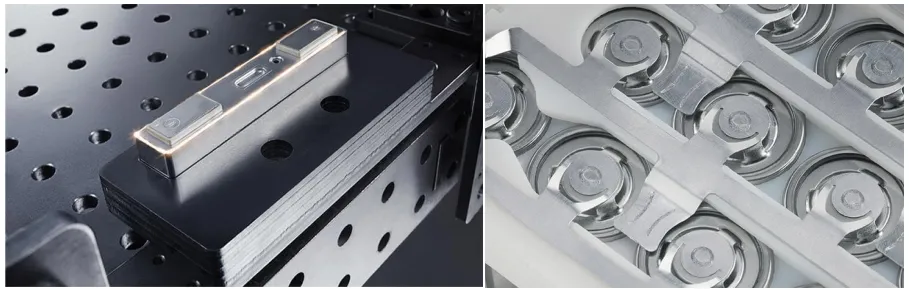

密封方形電池外殼需要無飛濺的焊接、工藝穩定性以及無氣孔、裂紋或不必要的接縫屈曲的介質密封焊縫(左);制造商使用紅外或可見光波段的激光器生產棱柱形電池。

(圖片由TRUMPF提供)

電池上的焊接有時也會選用可見光源激光器。工程師們尤其偏愛綠光激光器。這些綠光激光器能夠達到與紅外(IR)激光器相近的功率水平,而且能最大程度地減少飛濺現象,實現穩定一致的焊接熔深。綠光和藍光激光因為波長較短,焊縫更清潔,更適用于焊接鋁和銅等材料。

紅外和可見光波段的激光可用于棱柱形電池焊接,每分鐘能夠加工40個電池單元。相比之下,21世紀初時,類似的加工每分鐘還只能加工8個零件。制造商通常會采用15 μm的單模激光器,聚焦直徑在60至70 μm之間。這種精度需要先進的光學元件和設備,能在微秒級的時間尺度上與激光源同步工作。激光器和焊接光學元件系統的配合使用確保了批量生產所要求的一致性和質量要求。

除此之外,超短脈沖和二氧化碳激光器可用于電池單元成型和電子元件精密制造,多家激光器公司為了滿足車廠的需求,已經開發出了相關的激光解決方案。

激光表面結構化被認為是一項很有前途的技術,可以提高電池電極的使用壽命和性能。它具有極高的精度、非接觸式工藝和高效等優點,是大規模電池生產的備選方案之一。Luxinar開發了1000W CO2激光器和超短脈沖激光器,他們認為這些激光器將在未來的電池開發中發揮重要作用。在快速充電/放電的高功率密度下,飛秒激光制備表面結構化以利用超短脈沖激光把微孔引入到電池電極的活性層。屆時,鋰電分離將不再是個問題。

除了焊接效率的不斷提升,某些新工藝的發展同樣推動了激光焊接在新能源車領域的進步。它們更加依賴激光焊接來完成一些傳統方式無法實現的操作。例如電池的箔片焊接。傳統上,這些部件是采用超聲波焊接的。但是超聲波焊接箔片時,箔片的堆疊厚度存在限制。所以,當企業想要制造更緊湊的電池單元并且提高每個電池自身的充電速率時,他們就會用激光器來進行更多箔片堆疊的焊接。

自動化和人工智能 是激光焊接技術的未來

過去五年間,激光焊接技術不斷突破,功率更大、焊接更加精準,且適用范圍也更廣闊。不過,激光焊接未來的發展方向可能在于提升其自動化程度,而非僅僅增強其強度。

焊縫質量好壞通常依據焊接深度、焊接的界面寬度以及接頭的導電率來判斷。人工智能能夠助力快速且精準地評估這些指標。激光和自動化是相輔相成的,因為它們所涉及的工藝類型都要求極高的精度。未來,人工智能或許不僅能夠協助檢測各類缺陷,還能對激光進行編程,并實時糾錯。目前人工智能已經能夠檢測出不符合質量標準的焊縫,并提醒技術人員修正。

雖然人們關注的重點在于如何提高能量密度、削減成本以及開發替代品,但是激光的自動化和與人工智能的結合,在電車的精密制造過程中也發揮著重要作用。人工智能參與的過程控制能夠優化電池電極中復雜幾何形狀的激光切割,并實時調整參數,以保證高精度和減少材料浪費。這有助于保證成品率,在大批量電池生產時顯得尤為重要。

人工智能系統還能夠實時監控激光設備,預測何時需要進行維護,避免設備突然停機,保證大規模電池制造過程中生產線能夠持續高效的運轉。在不久的將來,我們可以暢想,人工智能模型能夠分析生產數據,改進激光器與不同材料相互作用,動態調整切割路徑或者參數,讓制造更高效、更低能耗以及更好的材料利用率。

無限可能的激光焊接

由于市場對新能源汽車的需求不斷增長,激光焊接繼續在制造業中發揮著不可或缺的作用。而除了電池組裝和電動汽車生產領域的應用,激光焊接很可能在其他應用中也保持著其加工的優勢地位。

實際上,許多基于激光以及與激光相關的制造工藝中,激光焊接有可能存在很長時間,成為某一個時代的產物。除了新能源汽車,制造商也可以考慮投入時間和資源來開發氫動力汽車或者燃料電池動力汽車。但是不管電源是什么,激光焊接都必定會起到關鍵的作用。